Отдел коррозионно-стойких и жаропрочных сталей и сплавов

Контакты

- Телефон: +7 (495) 954-89-20

- E-mail: alloys@vniineftemash.org

История отдела

Научно-исследовательский отдел коррозионностойких и жаропрочных сталей и сплавов №31 создан в 2001 г. на основе лаборатории жаропрочных и жаростойких сталей и сплавов, входившей в отдел металловедения и сварки, возглавляемый ранее Медведевым Ю.С.

У истоков лаборатории стояли такие высококвалифицированные специалисты, как Ческис Х.И., Левтонова Н.М., под руководством которых впервые в Советском Союзе разрабатывались новые отечественные и воспроизводились импортные жаропрочные стали и сплавы для высокотемпературного реакционного оборудования, а также с их участием проходило освоение производства центробежнолитых труб на НПО «БУММАШ» (г. Ижевск), фасонного литья и механической обработки на механическом заводе Бугульманефтемаш, а также сборки и сварки на Новочеркасском заводе «Нефтемаш».

Нашим институтом в настоящее время совместно с ведущими российскими машиностроительными предприятиями освоена современная технология изготовления реакционного высокотемпературного оборудования из нержавеющих и жаропрочных сталей и сплавов для установок производства аммиака, водорода, этилена, метанола, сероуглерода, винилхлорида и др.

Изготовленное по документации АО «ВНИИНЕФТЕМАШ» реакционное оборудование успешно эксплуатируется более чем на 100 российских нефтеперерабатывающих предприятиях и в странах СНГ (ПАО «КАЗАНЬОРГСИНТЕЗ», ПАО «Нижнекамскнефтехим», ОАО «Волжский Оргсинтез», АО «Ангарская нефтехимическая компания», ОАО «ТНХК» и др.).

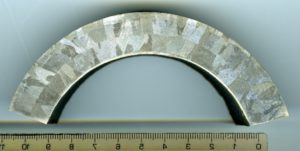

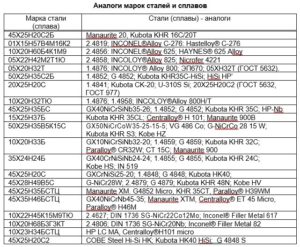

При непосредственном участии нашего института освоена технология изготовления центробежнолитых труб диаметром 85 ÷ 224 мм, толщиной стенки 6 ÷ 25 мм, длиной 2400 ÷ 6000 мм из следующих марок сталей и сплавов: 20Х25Н20С, 30Х23Н7С (для печей производства сероуглерода), 45Х25Н20С2, 45Х25Н35БС, 50Х25Н35С2Б, 10Х20Н33Б, 50Х25Н35В5К15С, 45Х28Н49В5С, 45Х25Н20С, 35Х24Н24Б, 20Х25Н25ТЮ, 15Х25Н40М2ВТ, 30Х23Н7С, 40Х24Н12С, 10Х20Н77ТЮ, 05Х20Н32Т, 10Х20Н32ТЮ, 08Х18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х17Н15М3Т, 20Х25Н20С, 05Х20Н32Т, 10Х20Н32Т, 10Х20Н77ТЮ, 15Х25Н40М2ВТ, 10Х23Н34БСТЦ (аналог HP LC MA, Centralloy®H101 micro), 45Х25Н35БСТЦ (аналог Manaurite XM. G4852 Micro, KHR 35CT, Paralloy® H39WM), 45Х35Н46БСТЦ (аналог Manaurite XTM, Centralloy® ET 45 Micro, Paralloy® H46M) и др.. Стали и сплавы рекомендованы к применению в реакционных трубчатых печах установок производства аммиака, водорода, метанола, этилена, сероуглерода и др. – (см. табл. 7.6) Серия 03 «Документы межотраслевого применения по вопросам промышленной безопасности и охраны недр». Выпуск 55 «Документы системы аттестации сварочного производства на объектах, подконтрольных Федеральной службе по экологическому, технологическому и атомному надзору» (САСв РОСТЕХНАДЗОРА) — http://www.naks.ru/upload/iblock/d65/Seriya03_vipusk55.pdf

Оказываемые услуги

Технический аудит проекта трубчатых печей установок производства водорода, метанола, аммиака, этилена и др

Технический аудит проекта высокотемпературного реакционного оборудования.

— составление сводных таблиц по применяемым материалам на конкретных условиях эксплуатации (расчётное давление, расчетная температура, состав среды)

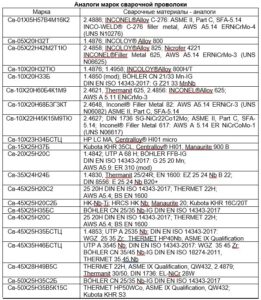

— подбор отечественных аналогов основных и сварочных материалов и числа рекомендованных РТН и НАКС к применению в реакционных трубчатых печах установок производства аммиака, водорода, метанола, этилена, сероуглерода и др. – (табл. 7,6 и 8.13) Серия 03 «Документы межотраслевого применения по вопросам промышленной безопасности и охраны недр». Выпуск 55 «Документы системы аттестации сварочного производства на объектах, подконтрольных Федеральной службе по экологическому, технологическому и атомному надзору» (САСв РОСТЕХНАДЗОРА) — http://www.naks.ru/upload/iblock/d65/Seriya03_vipusk55.pdf

— проведение прочностных расчетов

— разработка технической документации на изготовление фасонного литья, деформированных труб, центробежнолитых труб, сортового проката, поковок, сварочной проволоки, позволяющей провести полное импортозамещение

Разработка стандартов, устанавливающих общие технические требования к проектированию, изготовлению, технологии сварки, испытанию, приемке и поставке радиантных труб

— Разработка стандартов для обеспечения применения технического регламента Таможенного союза ТР ТС 032/2013 «О безопасности оборудования, работающего под избыточным давлением» в целях повышения качества, безопасности и конкурентоспособности продукции на мировом, региональном и внутреннем рынках и содействия научно-техническому и экономическому сотрудничеству стран Таможенного союза.

— Разработка стандартов, являющихся базовыми документами при планировании диагностических работ на высокотемпературном оборудовании установок производства водорода, метанола, аммиака, этилена и пр., а также при разработке предприятиями, эксплуатирующими реакционное оборудование технического задания для организаций, производящих техническую диагностику на вышеуказанных объектах.

Оказание технической помощи при осуществлении входного контроля изготовленного высокотемпературного реакционного оборудования

— изучение предоставленных сертификатов качества и др. сопроводительной документации на реакционное оборудование на наличие всех испытаний, в т.ч. аттестационных испытаний на длительную прочность основного материала труб и св. соединений

— проведение контроля геометрических размеров труб, отводов и пр.

— проведение контроля химического состава материала труб, отводов и пр.

— оценка качества поверхности труб, отводов и пр.

— оценка соответствия изготовленного оборудования техническим требованиям действующей НТД (РД 3689-001-00220302/31-2004 «Трубы радиантные и их элементы для реакционных трубчатых печей. Требования к проектированию, изготовлению и поставке»; РД 3689-002-00220302/31-2008 «Сварка труб радиантных и их элементов для реакционных трубчатых печей. Основные положения»

Исследования

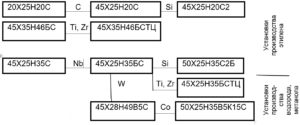

Последовательность разработок новых жаропрочных сталей и сплавов на основе их применения

Сопротивление науглероживанию

Внутренняя поверхность реакционных труб (змеевиков установки этилена) абсорбирует углерод от контакта с сырьем и слоем кокса, который образуется в трубах в процессе эксплуатации. Процесс науглероживания является основным источником повреждения труб (деградации металла труб). Глубина науглероженного слоя увеличивается с увеличением времени эксплуатации и температуры. При температурах выше плюс 1030 °C скорость науглероживания может существенно увеличиваться даже при небольшом повышении температуры. Свойства науглероженного металла отличаются от не науглероженной части стенки трубы. Разница в свойствах двух слоев (ползучесть, пластичность, коэффициент теплового расширения и т.д.) может привести к преждевременному повреждению стенки трубки.

Стойкость к науглероживанию может быть улучшена путём применения труб, изготовленных из сплава с более высоким содержанием никеля, а также наличием защитного оксидного слоя на внутренней поверхности труб. Сплав 45Х35Н46БСТЦ разработан для удовлетворения именно этих требований. Высокие уровни содержания хрома и кремния способствуют образованию защитного барьера из оксидной пленки на поверхности трубы, а высокое содержание никеля обеспечивает максимальную устойчивость к науглероживанию.

Общий вид печи для испытания стойкости сплава 45Х35Н46БСТЦ к науглероживанию

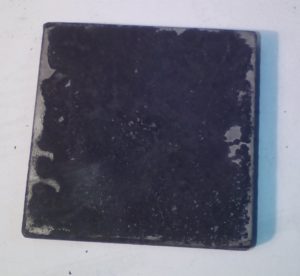

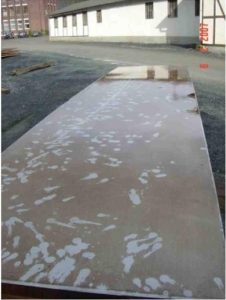

Раскрытый контейнер для науглероживания в твёрдом карбюризаторе

Образец из сплава 45Х35Н46БСТЦ после науглероживания в твёрдом карбюризаторе в течение 250 часов при температуре плюс 1150 °С

Новые разработки АО «ВНИИНЕФТЕМАШ

Сплав 45Х25Н35БСТЦ

Сплав 45Х25Н35БСТЦ разработан для использования в трубчатых печах установок производства водорода, метанола, аммиака и др., где эксплуатация при высоких температурах и давлении может привести к преждевременному выходу из строя реакционного оборудования.

Использование сплава 45Х25Н35БСТЦ позволяет эксплуатировать реакционные трубы с уменьшенной толщиной стенки, что может существенно увеличить объём засыпаемого катализатора. Минимальный предел длительной прочности сплава 45Х25Н35БСТЦ при 950 °С за 100’000 ч превышает в 1,94 раза этот показатель для стали 45Х25Н20С. При этом минимальная толщина стенки, обеспечивающая необходимую прочность, уменьшится на 45%, а объем засыпаемого катализатора увеличится на 35%. Минимальный предел длительной прочности сплава 45Х25Н35БСТЦ при 1050 °С за 100’000 ч превышает в 1,17 раза этот показатель для сплава 45Х25Н35БС.

Сплав 45Х25Н35БСТЦ разработан на базе известного сплава 45Х25Н35БС (25%Cr+35%Ni+Nb). При этом контролируемые добавки легирующих элементов (титана, циркония и др.) обеспечивают повышение жаропрочности на 15-20%.

Сплав 45Х25Н35БСТЦ является результатом разработки жаропрочного материала с оптимальным легированием титаном и цирконием для максимальной жаропрочности и сопротивления ползучести, сплав 45Х25Н35БСТЦ является современным отечественным жаропрочным сплавом для трубчатых печей установок производства водорода, метанола, аммиака и др. Выбор этого сплава предлагает много преимуществ по сравнению с другими жаропрочными материалами.

Известен механизм деградации реакционных труб в условиях ползучести при высоких температурах и давлении. В том случае, если в процессе эксплуатации будут превышены проектные предельные условия, например, из-за временного перегрева, состояние металла труб может катастрофично ухудшиться. Выбор минимальной толщины стенки, обеспечивающей необходимую прочность, позволяет гарантировать эксплуатацию оборудования при проектном сроке службы 100’000 часов.

Трубы, изготовленные из более жаропрочных сплавов, могут иметь стенку меньшей толщины и более устойчивы к прерываниям нормальной стационарной работы печи. В случае использования менее жаропрочных материалов неминуемо произошло бы сокращение срока службы труб.

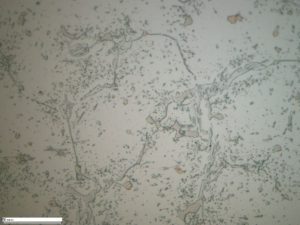

а) х100

б) х500

Микроструктура центробежнолитой трубы из сплава 45Х25Н35БСТЦ после испытания на длительную прочность при температуре плюс 960 °С и напряжении 29 МПа с максимальным временем до разрушения (1200 часов):

а) — х100; б) — х500

а)

б)

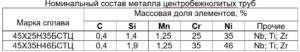

Макроструктура темплетов кольцевой заготовки фасонной отливки из сплава 45Х25Н35БСТЦЛ после травления

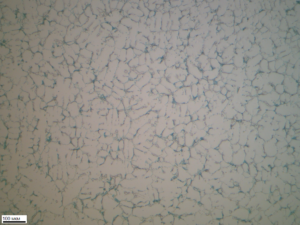

а)

б)

Микроструктура образца основного металла фасонной отливки из сплава 45Х25Н35БСТЦЛ после испытания на длительную прочность при температуре 960 °C с максимальным временем до разрушения (179 часов):

а) – х100; б) – х500

Сплав 45Х35Н46БСТЦ

Сплав 45Х35Н46БСТЦ разработан для использования в тяжелых условиях эксплуатации трубчатых печах установок производства этилена, где наиболее серьезной проблемой является образование кокса и науглероживание труб с внутренней поверхности труб.

Сплав 45Х35Н46БСТЦ имеет высокое содержание никеля, что обеспечивает устойчивость к цементации. Высокое содержание хрома способствует образованию защитной оксидной пленки на внутренней поверхности труб.

Контролируемое легирование сплава специально отобранными элементами оптимального содержания не только обеспечивает дальнейшее повышение жаропрочности, но также способствует повышению устойчивости к науглероживанию.

Минимальный предел длительной прочности сплава 45Х35Н46БСТЦ при 950 °С за 100’000 ч превышает в 1,67 раза этот показатель для стали 45Х25Н20С2.

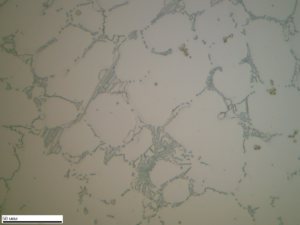

а)

б)

Микроструктура вблизи внутренней поверхности центробежнолитой трубы из сплава 45Х35Н46БСТЦ в литом состоянии после травления:

а) – ×100; б) – ×500

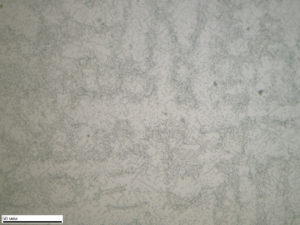

а)

б)

Микроструктура образца из центробежнолитой трубы из сплава 45Х35Н46БСТЦ после испытания на длительную прочность при температуре 950 ºС и напряжении 40 МПа с максимальным временем до разрушения (99 часов):

а) – × 200; б) – × 500

Сварочная проволока

С участием нашего института освоена современная технология изготовления сварочной проволоки (Æ1,2 ¸ Æ5,0 мм) Св-15Х25Н20Г, Св-30Х16Н36В3Б3ГТ, Св-10Х20Н77ТЮ, Св-20Х25Н25ТЮ, Св-15Х25Н40М2ВТ, Св-45Х25Н35БС, Св-20Х25Н20С, Св-35Х24Н24Б, Св-45Х25Н20С, Св-45Х25Н20С2, Св-50Х20Н35С2Б, Св-50Х25Н35С2Б, Св-10Х20Н33Б, Св-50Х25Н35В5К15С, Св-45Х28Н49В5С, Св-05Х20Н32Т, Св-10Х20Н32ТЮ, Св-05Х22Н42М2Т1Ю (аналог 2.4858; INCOLOY®Alloy 825; Nicrofer 4221), Св-10Х20Н60Б4К1М9 (аналог 2.4856: INCONEL®Alloy 625; HAYNES® 625 Alloy), Св-01Х15Н57В4М16К2 (аналог 2.4819; INCONEL®Alloy C-276: Hastelloy® C-276); Св-10Х22Н45К15М9ТЮ (аналог 2.4627; DIN 1736 SG-NiCr22Co12Mo; Inconel® Filler Metal 617); Св-10Х20Н68Б3Г3КТ (аналог 2.4806; DIN 1736 SG-NiCr20Nb; Inconel® Filler Metal 82). Сварочная проволока изготавливается по ТУ 14-131-994-2003 (ТУ 1222-001-18648658-00) и предназначена для сварки (а также заварки дефектов литья) изделий из сталей и сплавов аустенитного класса, используемых в реакционном оборудовании (температура эксплуатации от плюс 350 °С до плюс 1160 °С).

Сварочные материалы (проволока) рекомендованы НАКС к применению в реакционных трубчатых печах установок производства аммиака, водорода, метанола, этилена, сероуглерода и др. – (см. табл. 8.13) Серия 03 «Документы межотраслевого применения по вопросам промышленной безопасности и охраны недр». Выпуск 55 «Документы системы аттестации сварочного производства на объектах, подконтрольных Федеральной службе по экологическому, технологическому и атомному надзору» (САСв РОСТЕХНАДЗОРА) — http://www.naks.ru/upload/iblock/d65/Seriya03_vipusk55.pdf

Исследование и выбор коррозионностойких материалов

Исследование и выбор коррозионностойких материалов

05Х20Н32Т (аналог 1.4876; INCOLOY® Alloy 800), 10Х20Н32ТЮ (аналог 1.4876; 1.4958; INCOLOY®Alloy 800H/T), 20Х25Н20С (аналог 1.4841; Kubota CK-20; U-310S Si), 05Х22Н42М2Т1Ю (аналог 2.4858; INCOLOY®Alloy 825; Nicrofer 4221), 10Х20Н60Б4К1М9 (аналог 2.4856: INCONEL®Alloy 625; HAYNES® 625 Alloy), 01Х15Н57В4М16К2 (аналог 2.4819; INCONEL®Alloy C-276: Hastelloy® C-276)

Оценка фактического состояния основного металла и металла сварных соединений

Оценка фактического состояния основного металла и металла сварных соединений

— Оценка фактического состояния основного металла и металла сварных соединений на соответствие требованиям нормативно-технической документации, определение причин разрушений и аварийных ситуаций;

— Выдача рекомендаций по основным материалам;

— Выдача рекомендаций по сварочным материалам;

— Анализ проектно-конструкторской документации, разработка и обоснование рекомендаций по выбору марки стали и сплава, а также ТУ на изготовление отливок, труб и пр. для замены реакционного оборудова-ния трубчатых печей

Элементы трубчатых печей

Центробежнолитые трубы

— Центробежнолитые трубы из следующих сталей и сплавов:

20Х25Н20С, 45Х25Н20С2, 45Х25Н35БС, 50Х25Н35С2Б, 10Х20Н33Б, 50Х25Н35В5К15С, 45Х28Н49В5С, 45Х25Н20С, 35Х24Н24Б, 20Х25Н25ТЮ, 15Х25Н40М2ВТ, 30Х23Н7С, 40Х24Н12С, 10Х20Н77ТЮ, 05Х20Н32Т, 10Х20Н32ТЮ, 08Х18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х17Н15М3Т, 20Х25Н20С, 05Х20Н32Т, 10Х20Н32Т, 10Х20Н77ТЮ, 15Х25Н40М2ВТ, 10Х23Н34БСТЦ (аналог HP LC MA, Centralloy®H101 micro), 45Х25Н35БСТЦ (аналог Manaurite XM. G4852 Micro, KHR 35CT, Paralloy® H39WM), 45Х35Н46БСТЦ (аналог Manaurite XTM, Centralloy® ET 45 Micro, Paralloy® H46M ) и др. (ТУ 1333-047-00220302-02, ТУ 1333-147-00220302-2009)

При технической поддержке АО «ВНИИНЕФТЕМАШ» на АО «ЧЛМЗ» (г. Череповец) освоено изготовление центробежнолитых труб и фасонных отливок для высокотемпературного оборудования (нагревательные печи, установки производства водорода, аммиака, метанола, этилена, сероуглерода, дихлорэтана и др.) из жаропрочных и коррозионно-стойких сталей и сплавов (20Х25Н20С, 45Х25Н20С2, 45Х25Н35БС, 50Х25Н35С2Б, 10Х20Н33Б, 50Х25Н35В5К15С, 45Х28Н49В5С, 45Х25Н20С, 35Х24Н24Б, 20Х25Н25ТЮ, 15Х25Н40М2ВТ, 30Х23Н7С, 10Х20Н77ТЮ, 05Х20Н32Т, 10Х20Н32ТЮ и др.). Осуществление авторского надзора при изготовлении высокотемпературного оборудования и проведение аттестационных испытаний коррозионностойких и жаропрочных сталей и сплавов позволило выпускать современное реакционное оборудование по жестким техническим требованиям, отвечающим нормам промышленной безопасности. Центробежнолитые трубы из жаропрочных коррозионностойких сплавов изготавливаются по ТУ 1333-047-00220302-02, ТУ 1333-147-00220302-2009.

Кованая заготовка

05Х20Н32Т, 10Х20Н32ТЮ, 20Х25Н20С, 05Х22Н42М2Т1Ю (аналог 2.4858; INCOLOY®Alloy 825; Nicrofer 4221), 10Х20Н60Б4К1М9 (аналог 2.4856: INCONEL®Alloy 625; HAYNES® 625 Alloy), 01Х15Н57В4М16К2 (аналог 2.4819; INCONEL®Alloy C-276: Hastelloy® C-276)

Деформированные трубы

При технической поддержке АО «ВНИИНЕФТЕМАШ» освоено изготовление деформированных труб из жаропрочных коррозионностойких сплавов ХН32Т, ХН32ТЮ, 20Х25Н20С, 20Х25Н25ТЮ, ХН78Т и 15Х25Н40М2ВТ. Кроме того, начато освоение изготовления деформированных труб из коррозионностойких сплавов: 05Х22Н42М2Т1Ю (аналог 2.4858; INCOLOY®Alloy 825; Nicrofer 4221), 10Х20Н60Б4К1М9 (аналог 2.4856: INCONEL®Alloy 625; HAYNES® 625 Alloy) и 01Х15Н57В4М16К2 (аналог 2.4819; INCONEL®Alloy C-276: Hastelloy® C-276) по ТУ 1300-003-18648658-00 «Трубы деформированные из жаропрочных сталей и сплавов». При этом заготовка трубная из жаропрочных коррозионностойких сплавов изготавливается по ТУ 14-131-993-2003 (ТУ 0915-002-18648658-00).

Трубы поставляются наружным диаметром от 20 до 89 мм включительно. Размеры горячедеформированных труб по ГОСТ 9940, размеры холоднодеформированных труб по ГОСТ 9941 и определяются специализацией трубных станов и прессов. По соглашению между изготовителем и заказчиком допускается поставка труб диаметром, превышающим указанный интервал.

Трубы поставляются немерной, кратной и мерной длины. Длина горячедеформированных труб в соответствии с ГОСТ 9940, холоднодеформированных – по ГОСТ 9941.

Предельные отклонения по размерам труб не должны превышать указанных в ГОСТ 9940 и ГОСТ 9941.

Листовой прокат

Листовой прокат из следующих сталей и сплавов (ТУ 0993-098-00220302-2005):

05Х20Н32Т, 10Х20Н32ТЮ, 20Х25Н20С, 05Х22Н42М2Т1Ю (аналог 2.4858; INCOLOY®Alloy 825; Nicrofer 4221), 10Х20Н60Б4К1М9 (аналог 2.4856: INCONEL®Alloy 625; HAYNES® 625 Alloy), 01Х15Н57В4М16К2 (аналог 2.4819; INCONEL®Alloy C-276: Hastelloy® C-276)

Листовой прокат изготовляют следующих размеров: шириной до 2000 мм; толщиной: от 2,0 до 20 мм — горячекатаный; от 0,8 до 3,9 мм — холоднокатаный.

По согласованию изготовителя с потребителем — изготовляют горячекатаные листы толщиной менее 2,0 мм и толщиной свыше 20 до 50 мм.

Форма, размеры и предельные отклонения по размерам листов должны соответствовать: для горячекатаных — ГОСТ 19903 нормальной точности прокатки Б, для холоднокатаных — ГОСТ 19904 повышенной точности прокатки АТ и нормальной точности прокатки БТ.

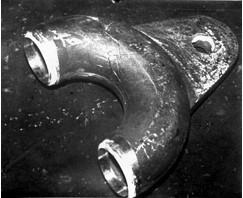

Фасонные отливки

Фасонные отливки (отводы 90°, отводы 180°, переходники, тройники и др.) из следующих сталей и сплавов:

20Х25Н20СЛ, 45Х25Н20С2Л, 45Х25Н35БСЛ, 50Х25Н35С2БЛ, 10Х20Н33БЛ, 50Х25Н35В5К15СЛ, 45Х28Н49В5СЛ, 45Х25Н20СЛ, 35Х24Н24БЛ, 20Х25Н25ТЮЛ, 15Х25Н40М2ВТЛ, 30Х23Н7СЛ, 40Х24Н12СЛ, 10Х20Н77ТЮЛ, 05Х20Н32ТЛ, 10Х20Н32ТЮЛ, 08Х18Н10ТЛ, 12Х18Н10ТЛ, 10Х17Н13М2ТЛ, 10Х17Н13М3ТЛ, 08Х17Н15М3ТЛ, 20Х25Н20СЛ, 05Х20Н32ТЛ, 10Х20Н32ТЛ, 10Х20Н77ТЮЛ, 15Х25Н40М2ВТЛ, 10Х23Н34БСТЦЛ (аналог HP LC MA, Centralloy®H101 micro), 45Х25Н35БСТЦЛ (аналог Manaurite XM. G4852 Micro, KHR 35CT, Paralloy® H39WM), 45Х35Н46БСТЦЛ (анаог Manaurite XTM, Centralloy® ET 45 Micro, Paralloy® H46M ) и др. и др. (ТУ 4112-108-00220302-2006, ТУ 4112-077-00220302-2003 (ТУ 3619-077-00220302-2003), ГОСТ Р 53682-2009 с Изменением № 1)

Гнутые и штампосварные отводы

При технической поддержке АО «ВНИИНЕФТЕМАШ» освоено изготовление гнутых и штампосварных отводов для высокотемпературного оборудования из жаропрочных и коррозионностойких сталей и сплавов (08Х18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13М3Т, 08Х17Н15М3Т, 20Х25Н20С, 05Х20Н32Т, 10Х20Н32Т, 10Х20Н77ТЮ, 15Х25Н40М2ВТ и др.)

В качестве заготовок для штампосварных отводов используют прокат листовой из жаростойких и жаропрочных сталей и сплавов (05Х20Н32Т (типа ХН32Т), 10Х20Н32ТЮ (типа ХН32ТЮ), 15Х25Н40М2ВТ, 20Х25Н25ТЮ и 10Х20Н77ТЮ (типа ХН78Т)) по ТУ 0993-098-00220302-2005.

Опорные и подвесные несущие элементы

Опорные и подвесные несущие элементы (опоры, подвески, трубные решетки и др.), расположенные во внутреннем пространстве трубчатых печей из следующих материалов:

08Х18Н10ТЛ, 12Х18Н10ТЛ, 10Х17Н13М2ТЛ, 10Х17Н13М3ТЛ, 08Х17Н15М3ТЛ 30Х23Н7СЛ, 40Х24Н12СЛ, 20Х25Н20СЛ, 20Х25Н20СЛ, 05Х20Н32ТЛ, 10Х20Н32ТЛ, 45Х25Н20С2Л, 45Х25Н20СЛ и др.

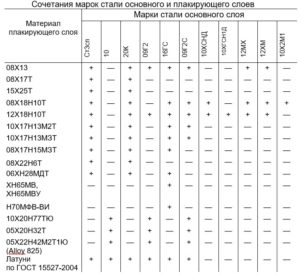

Прокат из двухслойных (трехслойных) сталей, полученный сваркой взрывом

ВНИИНЕФТЕМАШем совместно с Волгоградским государственным техническим университетом разработаны ТУ 0995-097-00220302-2005 «Сталь листовая двухслойная коррозионностойкая» и освоено изготовление биметалла сваркой взрывом» толщиной до 60 мм, шириной до 2,5 м, длиной до 6 м с основным слоем из углеродистой стали (Ст3сп, 10, 20К, 09Г2, 16ГС, 09Г2С, 10ХСНД, 10ХГСН1Д, 12МХ, 12ХМ, 10Х2М1) и плакирующим слоем из коррозионностойких и жаростойких материалов (08X13, 08Х17Т, 15X25T, 08X18Н10Т, 12Х18Н10Т, 10Х17Н13М2Т, 10Х17Н13МЗТ, 08Х17Н15МЗТ, 08Х22Н6Т, 06ХН28МДТ, ХН65МВ, ХН65МВУ, Н70МФВ-ВИ, 10Х20Н77ТЮ (ХН78Т), 05Х20Н32Т (ХН32Т), 05Х22Н42М2Т1Ю (аналог 2.4858; INCOLOY®Alloy 825 и др.). ТУ 0995-097-00220302-2005 согласованы в Ростехнадзоре и рекомендованы для изготовления котельного, химического и нефтеперерабатывающего и др. оборудования. Биметалл хорошо зарекомендовал себя в теплообменном оборудовании, для сосудов и аппаратов, работающих под давлением

Совершенствуется технология производства биметаллического листа повышенного качества шириной до 3,0 м и длиной до 7,0 м, в т.ч. к коррозионностойким слоем из сплава 05Х22Н42М2Т1Ю (Alloy 825) на базе Волгоградского государственного технического университета.

Разработка нормативно-технической документации по конструированию, изготовлению, материалам, методам контроля, приемке и поставке высокотемпературного оборудования

— ТУ 0993-098-00220302-2005 «Прокат листовой из жаростойких и жаропрочных сталей и сплавов».

— ТУ 1468-099-00220302-2005 «Отводы штампосварные из жаропрочных и коррозионностойких сталей и сплавов на РУ до 10 Н/мм2»;

— ТУ 0995-097-00220302-2005 «Сталь листовая двухслойная коррозионностойкая»

— ТУ 3619-048-00220302-02 «Трубы реакционные и их элементы из жаропрочных сталей и сплавов»;

— ТУ 1333-047-00220302-02 «Трубы центробежнолитые из жаропрочных и коррозионностойких сталей и сплавов»;

— ТУ 3619-077-00220302-2003 «Отливки фасонные из жаропрочных сталей и сплавов для реакционных трубчатых печей»;

— ТУ 4112-108-00220302-2006 «Отливки фасонные из жаропрочных и жаростойких марок сталей и сплавов для печного и теплообменного оборудования нефтехимического производства»;

— ТУ 1469-005-18648658-01 «Отводы гнутые» (совместная разработка);

— ТУ 14-131-994-2003 (ТУ 1222-001-18648658-00) «Проволока сварочная из высоколегированных сплавов» (совместная разработка);

— ТУ 14-131-993-2003 (ТУ 0915-002-18648658-00) «Заготовка трубная из жаропрочных коррозионностойких сплавов» (совместная разработка);

— ТУ 1300-003-18648658-00 (с изм. №2) «Трубы деформированные из жаропрочных сталей и сплавов» (совместная разработка);

— РД 3689-001-00220302/31-2004 (Шестое издание — действует c 11.09.2018 г.) «Трубы радиантные и их элементы для реакционных трубчатых печей. Требования к проектированию, изготовлению и поставке» (Согласован ГГТН России письмом №11-11/445 от 06.05.2004 г. и рекомендован к применению);

— РД 3689-002-00220302/31-2008 (Пятое издание — действует с 11.09.2018 г.) «Сварка труб радиантных и их элементов для реакционных трубчатых печей. Основные положения» (Согласован Федеральной службой по экологическому, технологическому и атомному надзору письмом №12-13/1813 от 10.07.2008 г. и рекомендован к применению на поднадзорных объектах);

— СТО 00220302-003-2011 «Авторский надзор за освоением и производством высокотемпературного оборудования трубчатых печей»;

— СТО ХИММАШ 52760619-301−2018 «Сварка труб радиантных и их элементов для реакционных трубчатых печей. Основные положения»;

— СТО ХИММАШ 52760619-401−2018 «Трубы радиантные и их элементы для реакционных трубчатых печей. Требования к проектированию, изготовлению и поставке»;

*) — СТО 00220302-001-2009 (3-ье Издание, дата введения – 01.10.2018 г.) «Методические указания по контролю технического состояния и оценке остаточного ресурса реакционных труб трубчатых печей» (Согласован письмом Ростехнадзора №08-15/2297 от 17.08.09. Стандарт не противоречит требованиям национальных норм и правил в области промышленной безопасности);

**) — СТО 00220302-002-2011 (3-ье Издание, дата введения – 01.10.2018 г.) «Методические указания по контролю технического состояния и оценке остаточного ресурса змеевиков трубчатых печей» (Согласован письмом Ростехнадзора №14-00-09/3751 от 16.06.2011. Стандарт не противоречит требованиям национальных норм и правил в области промышленной безопасности);

***) — СТО 00220302-006-2013 (2-ое Издание, дата введения – 01.10.2018 г.) «Методические указания по контролю технического состояния и оценке ресурса (планируемого, остаточного) опорных и подвесных несущих элементов, расположенных во внутреннем пространстве трубчатых печей» (получен положительный отзыв ОАО НПО «ЦНИИТМАШШ» №04/23-2978ВС от 19.06.2013. Стандарт содержит теоретически и практиче-ски обоснованный порядок экспертного технического обследования и диагностирования и обеспечивает выполнение требований промышленной безопасности, предъявляемых к обследуемому оборудованию);

— ГОСТ Р (Проект) Элементы реакционных трубчатых печей, работающих под давлением. Технические условия.

Настоящий стандарт устанавливает общие технические требования к проектированию, изготовлению, технологии сварки, испытанию, приемке и поставке радиантных труб, их элементов для высокотемпературных реакционных трубчатых печей установок производства этилена, водорода, метанола, аммиака, сероуглерода и др., изготовленных из жаропрочных и жаростойких сталей и сплавов и применяемых в химической, нефтегазоперерабатывающей и смежных отраслях промышленности.

Стандарт разрабатывается для обеспечения применения технического регламента Таможенного союза ТР ТС 032/2013 «О безопасности оборудования, работающего под избыточным давлением» в целях повышения качества, безопасности и конкурентоспособности продукции на мировом, региональном и внутреннем рынках и содействия научно-техническому и экономическому сотрудничеству стран Таможенного союза.

*) Стандарт распространяется на реакционные (радиантные) трубы трубчатых печей из центробежнолитых и деформированных труб жаростойких и жаропрочных сталей и сплавов аустенитного класса (например, типа 45Х25Н20С, 45Х25Н35БС) российских или зарубежных производителей установок производства этилена, сероуглерода, водорода, метанола, аммиака и др. поднадзорных Ростехнадзору c максимальной температурой стенки элементов конструкции до плюс 1100 °С.

**) Стандарт распространяется на элементы конструкции змеевиков трубчатых печей российского или зарубежного производства поднадзорных Ростехнадзору, предназначенных для превращения, нагрева, испарения и перегрева углеводородного сырья

***) Стандарт распространяется на опорные и подвесные несущие конструкции, расположенные во внутреннем пространстве трубчатых печей российского или зарубежного производства, эксплуатирующихся при температурах до плюс 1200 °С

Указанные стандарты являются базовыми документами при планировании диагностических работ на змеевиках трубчатых печей и на высокотемпературном оборудовании установок производства водорода, метанола, аммиака, этилена и пр., а также при разработке предприятием, эксплуатирующем трубчатые печи технического задания для организаций, которые должны проводить техническую диагностику на вышеуказанных объектах.